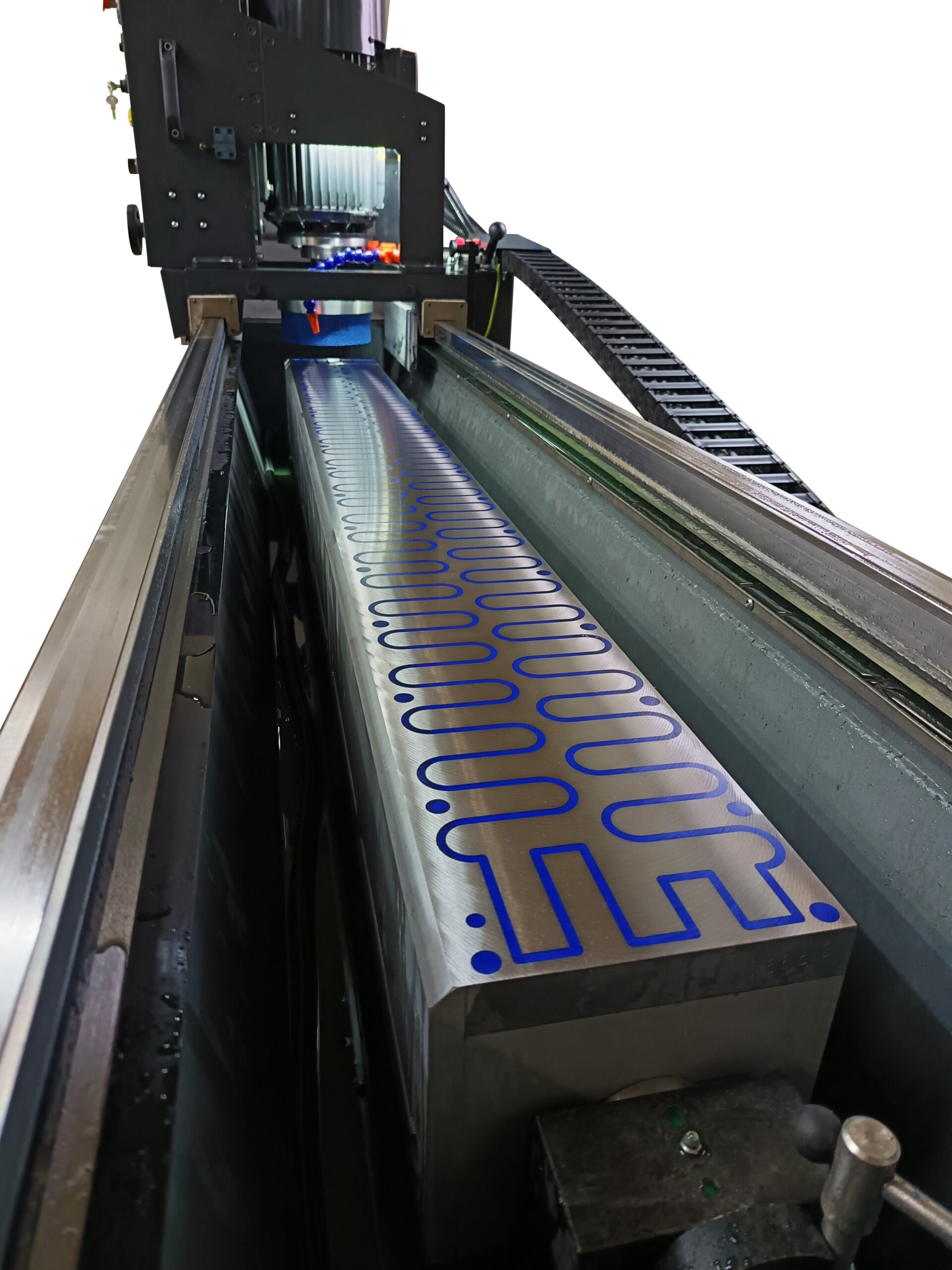

Szlifierka GRAFS GR to maszyna przemysłowa, przeznaczona do profesjonalnego ostrzenia noży używanych w przemyśle poligraficznym, papierniczym, metalowym, drzewnym oraz recyklingowym. Maszyna posiada szereg ulepszeń umożliwiających osiągnięcie wysokiej jakości ostrzenia oraz wieloletniego okresu użytkowania.

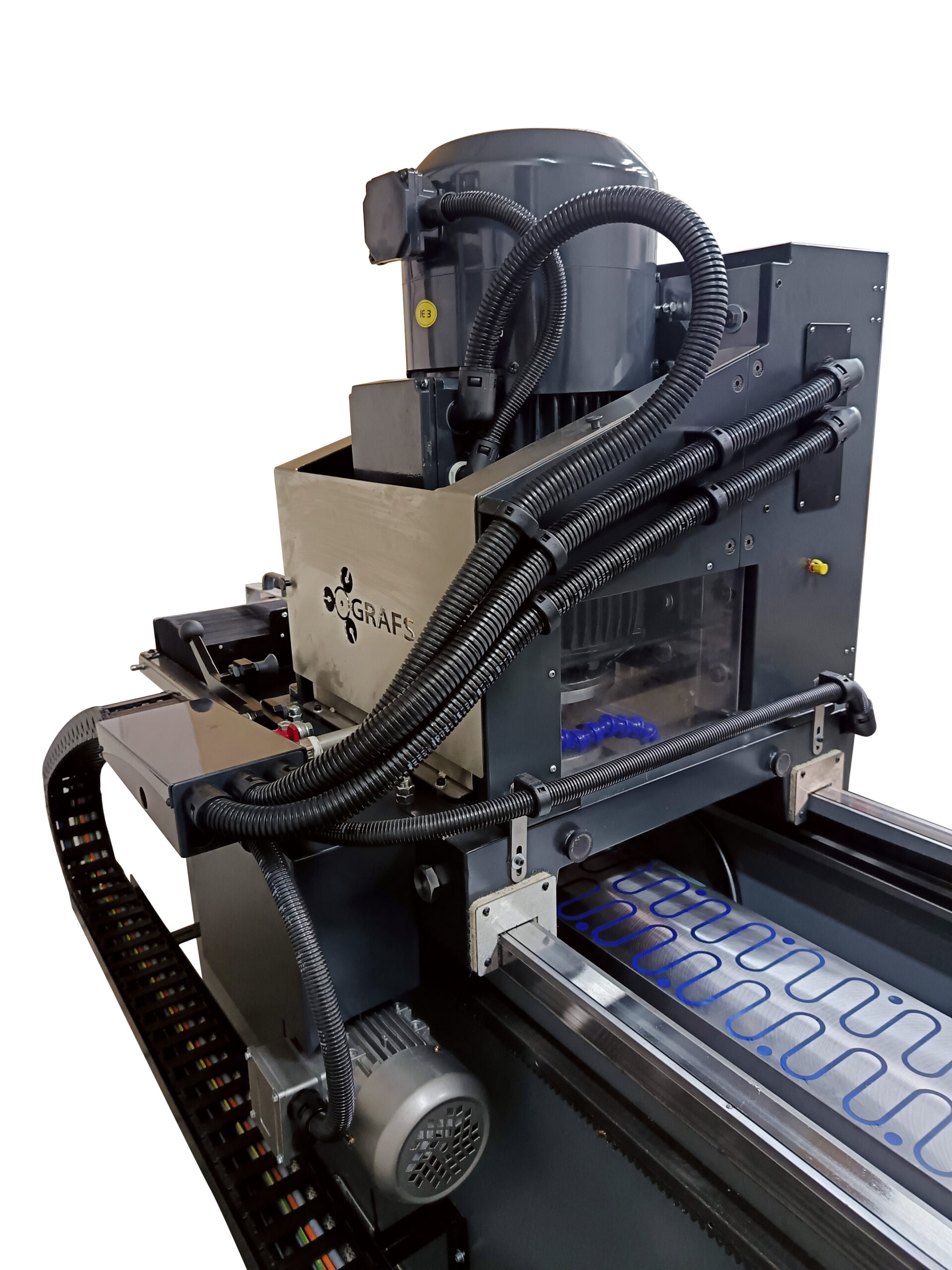

Wyposażona jest w uchylny stół elektromagnetyczny, istnieje również możliwość mocowania noży za pomocą specjalnych klamr zaciskowych na drugiej stronie stołu. Maszyna występuje w kilku wersjach o długościach stołów magnetycznych: 1200mm, 1800 mm, 2100 mm, 2400 mm (w zależności od zamówienia). Kąt ostrzenia od 0 do 90 stopni. Właściwe chłodzenie ostrzonych powierzchni zapewnia instalacja chłodząca ze zbiornikiem i filtrem (separatorem) magnetycznym.

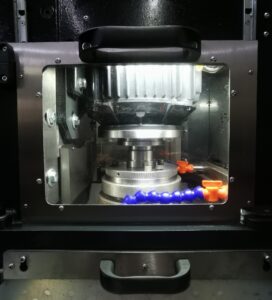

W maszynie zastosowano wygodne rozwiązanie wymiany ściernicy. Opracowany w naszej firmie specjalny uchwyt pozwala na łatwe i szybkie odpięcie i zapięcie ściernicy za pomocą trzech śrub zaciskowych. Dodatkowo zastosowano przyspieszony automatyczny wyjazd silnika dzięki czemu wymiana ściernicy odbywa się bardzo sprawnie.

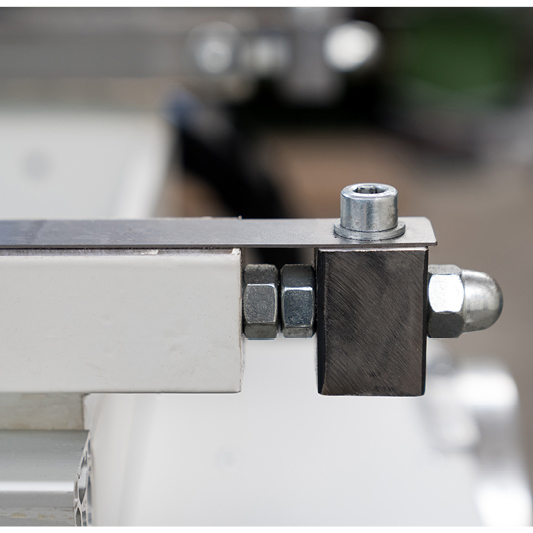

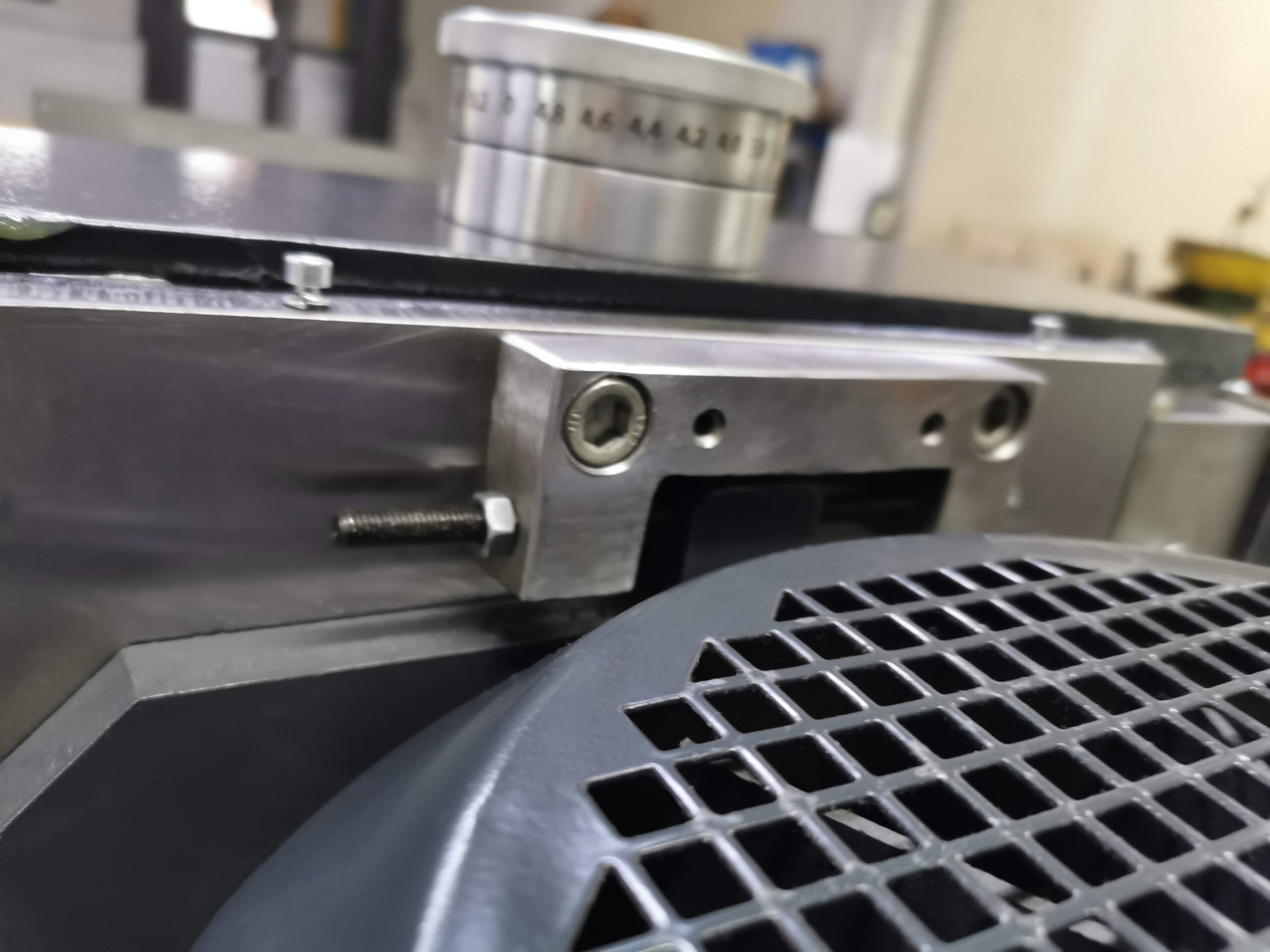

Karetkę wyposażono w najlepszej klasy rolki toczne (PWTR), poruszające się po specjalnych hartowanych wymiennych taśmach. Rozwiązanie to eliminuje konieczność ciągłej konserwacji rolek i prowadnic stosowanych w standardowych systemach liniowych.

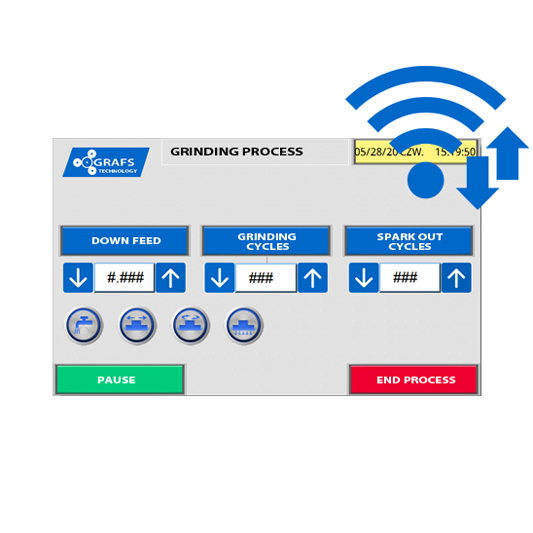

Ponadto, szlifierka w wersji GR w standardzie posiada system regulacji prędkości posuwu karetki (potencjometr i falownik), sterownik PLC oraz operatorski panel dotykowy HMI o przekątnej ekranu 7 cali.

Maszyna doskonale sprawdza się przy ostrzeniu noży specjalnego przeznaczenia, gdzie konieczna jest duża szybkość szlifowania, sztywność oraz moc, tak jak w przypadku np. noży do młynów, kruszarek lub rębaków.

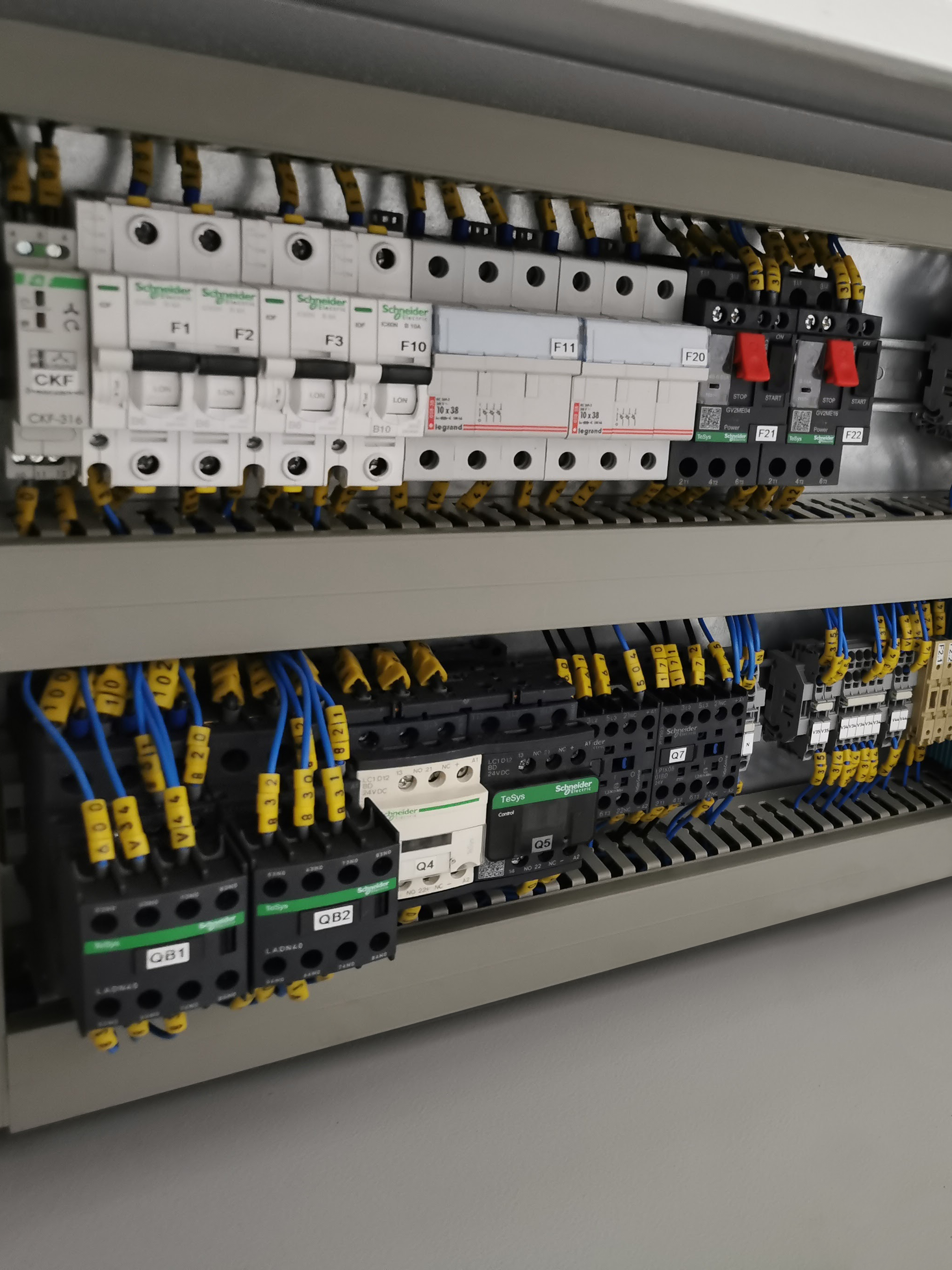

Szlifierka to produkt w 100% polski budowany wyłącznie na sprawdzonych, głównie europejskich komponentach.

Maszyna posiada wszelkie niezbędne badania elektryczne oraz deklarację zgodności CE

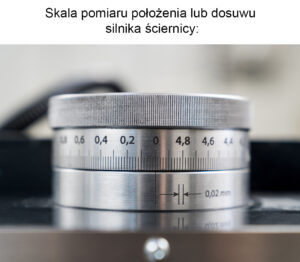

Przejrzyste funkcje na panelu od Mitsubishi pozwalają na łatwą i wydajną obsługę maszyny. Prędkość wózka ustawiana jest za pomocą pokrętła potencjometru. Położenie ściernicy względem powierzchni wskazuje precyzyjna skala, liczba przejść wyświetlana jest na panelu. Model GR jest wyposażony w Panel dotykowy HMI 7″ i sterownik PLC od Mitsubishi w cenie standardowej.

Nasz program został specjalnie zaprojektowany tak, aby był jak najłatwiejszy w użyciu, mając przy tym kontrolę nad wszystkimi niezbędnymi funkcjami maszyny. Każdy proces jest pokazany na panelu za pomocą specjalnej ikony. Model GR może być połączony poprzez sieć Wi-Fi z naszym systemem serwisowym. Rozwiązanie to pozwala nam na zdalną pomoc w rozwiązywaniu ewentualnych problemów.

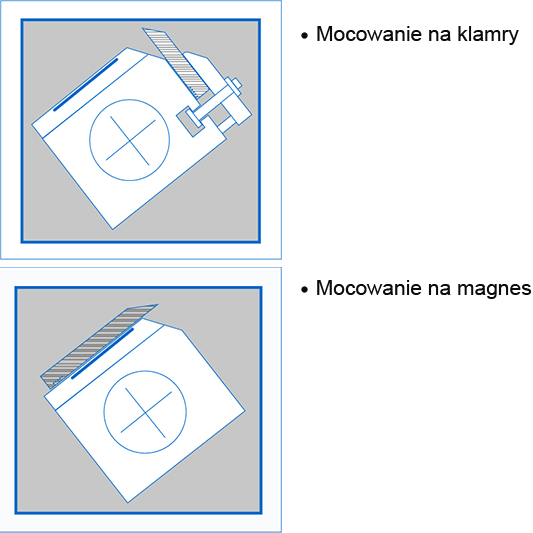

Model GR wyposażony jest w obrotowy uchwyt elektromagnetyczny z rowkiem T po drugiej stronie (do montażu za pomocą klamr). Dwa systemy pozwalają na pewne mocowanie obrabianego przedmiotu oraz precyzyjne ustawienie kąta szlifowania w zakresie +-120 stopni.

Uchwyt elektromagnetyczny może być wykonany z biegunem „S” lub w wersji standardowej. Uchwyt posiada polaryzację od 5mm do 25mm (w zależności od zamówienia) i maksymalną siłę 120N/cm2. Stołem elektromagnetycznym można łatwo sterować z panelu sterowania. Pomagamy wybrać najlepsze rozwiązanie adekwatne do konkretnej pracy.

Uchwyt elektromagnetyczny może być wykonany z biegunem „S” lub w wersji standardowej. Uchwyt posiada polaryzację od 5mm do 25mm (w zależności od zamówienia) i maksymalną siłę 120N/cm2. Stołem elektromagnetycznym można łatwo sterować z panelu sterowania. Pomagamy wybrać najlepsze rozwiązanie adekwatne do konkretnej pracy.

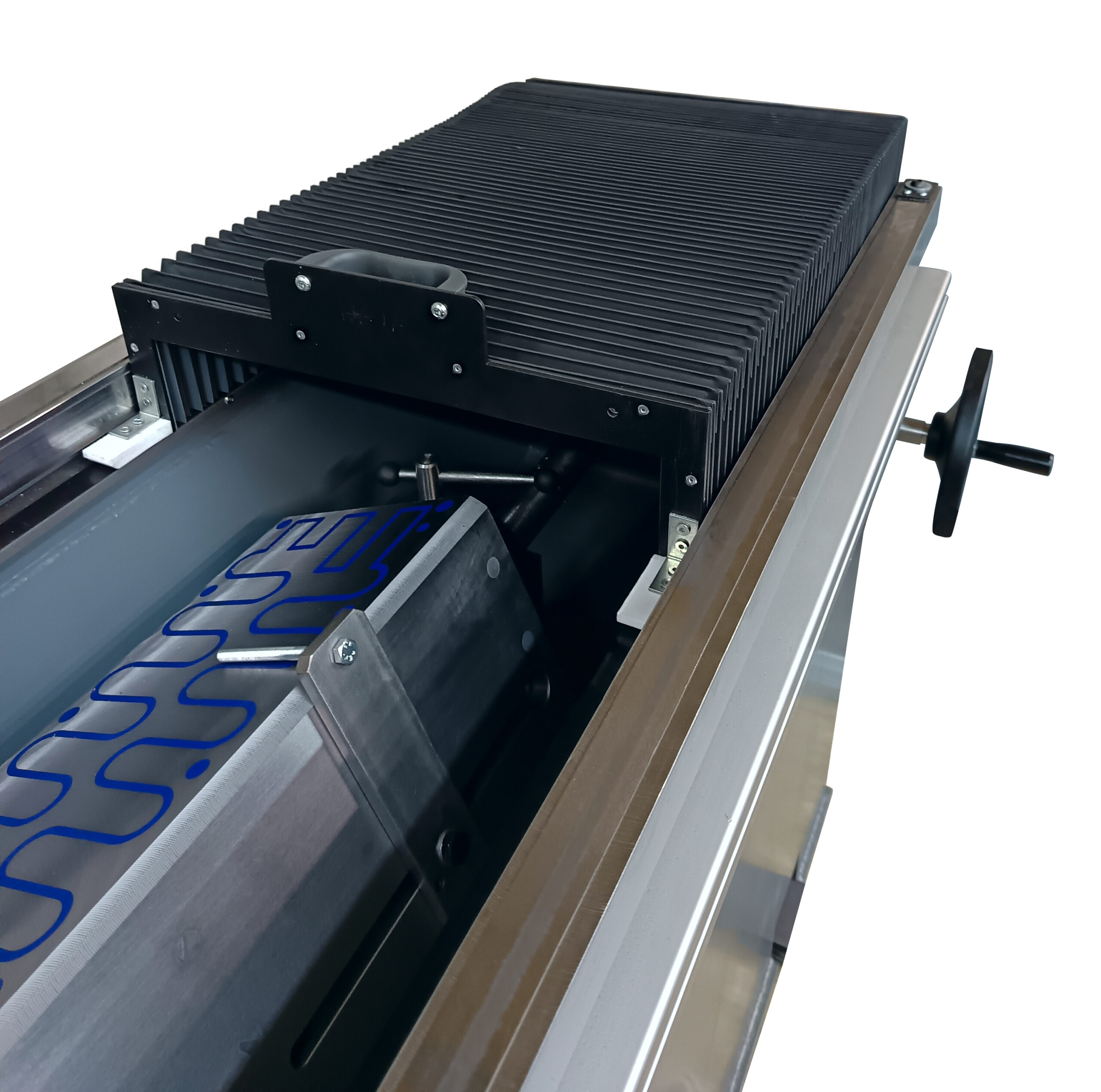

Maszyna GRAFS może być wyposażona w osłony przeciw pyłowi chłodziwa, które skutecznie redukują rozprzestrzenianie się pyłu i mgły chłodziwa, poprawiając bezpieczeństwo pracy, ochronę zdrowia operatora oraz utrzymanie czystości w miejscu pracy.

Zapewniamy indywidualnie dopasowane systemy mocowania do różnych noży. Pomagamy wybrać najbardziej odpowiednią wersję dla wygody naszych klientów

MOCOWANIE NOŻY INTROLIGATORSKICH:

Mocowanie noży do krajarek do papieru musi być bardzo precyzyjne. Opracowaliśmy specjalną listwę oporową, która pozycjonuje nóż na stole. Dzięki temu każde ostrzenie przebiega po linii prostej i jest powtarzalne. Listwę pozycjonującą można łatwo przesuwać w górę i w dół. Wykonana z aluminium, zapewnia bezpieczną pracę.

MOCOWANIE NOŻY RĘBAKÓW:

MOCOWANIE NOŻY RĘBAKÓW:

Mocowanie noży rębaka lub ostrzy recyklingowych wymaga czasami mocowania za pomocą specjalnych wsporników. Bardzo ważne jest jednakowe ostrzenie każdej pary lub zestawu noży. Nierównomierna obróbka materiału z każdego noża może skutkować niewłaściwą pracą młyna lub rębaka. Dostarczamy różnorodne rozwiązania w zależności od wymagań naszych klientów. Nawet bardzo krótkie noże układane szeregowo można precyzyjnie ustawić.

Maszyna wyposażona jest w falownik umożliwiający regulację prędkości jazdy / posuwu wózka od 1 do 16 m/min., panel dotykowy HMI 7″ i sterownik cyfrowy (PLC). Wszystkie podzespoły elektroniczne to wysokiej jakości materiały, pochodzące od sprawdzonych producentów (głównie Schneider).

Funkcje maszyny:

– automatyczne szlifowanie (programowane na początku lub w trakcie pracy)

– automatyczne wyiskrzanie,

– tryb pauzy,

– dosuw ściernicy od 0,001 mm do 0,03 mm, ilość przejść karetki dowolnie regulowana,

Szlifierka posiada osłony zapobiegające nadmiernemu wydzielaniu się pyłu chłodziwa podczas szlifowania. Ilość chłodziwa podawanego do maszyny za pomocą pompy można dowolnie regulować. Rozdzielacz chłodziwa montowany na wózku wykonany jest ze stali nierdzewnej. Całą karetkę można ustawić ręcznie nad obrabianym przedmiotem, co zapobiega przypadkowemu uderzeniu ściernicy w obrabiany przedmiot, podczas ustawiania. Maszyna posiada szybki napęd silnika głównego góra/dół za pomocą silnika krokowego oraz powolny ruch za pomocą pokrętła. Sterowanie za pomocą pokrętła ręcznego możliwe jest także podczas pracy maszyny.

Wszystkie nasze modele GR są standardowo wyposażone w profesjonalną, mocną lampę LED 24V.

Silnik ściernicy szlifierki produkowany jest w jednej z najstarszych polskich firm: CELMA Inducta. Silnik jest dodatkowo wzmocniony w firmie GRAFS i wyposażony w specjalne łożyska wrzecionowe z eliminacją luzów osiowych. Silnik wyposażono także w specjalny uchwyt / adapter umożliwiający szybki montaż ściernicy za pomocą trzech śrub mocujących. Tarczę szlifierską można wymienić w ciągu 1 minuty. W modelu GR silnik dostępny jest w kilku wariantach mocy: 5,5 kW, 7,5 kW, 11 kW. Silnik ściernicy może być wykonany w opcji ze stałymi obrotami (1450 obr/min) lub ze zmiennymi obrotami, z płynną regulacją potencjometrem i falownikiem w zakresie 1000 – 2800 obr/min.

Specjalnie zaprojektowany uchwyt pozwala na montaż różnych typów ściernic za pomocą zaledwie trzech śrub mocujących. Istnieje możliwość mocowania: ściernic cylindrycznych, ściernic z osełkami, ściernic diamentowych i borazonowych (średnice od 150 mm do 250 mm). Opracowaliśmy karetkę tak, aby wymiana ściernicy była jak najbardziej wygodna. Przestrzeń potrzebna do wymiany ściernicy jest wystarczająca do zamocowania nawet dużych głowic szlifierskich segmentowych o średnicy 250 mm. Dzięki naszemu systemowi szybkiego napędu sań silnika wymiana ściernicy zajmuje około 1 minuty!

Naszym celem jest produkcja maszyn, które będą pracować wiele lat bez mechanicznej ingerencji właściciela. Zapewniamy to poprzez znane i sprawdzone rozwiązania:

SANIE SILNIKA ŚCIERNICY

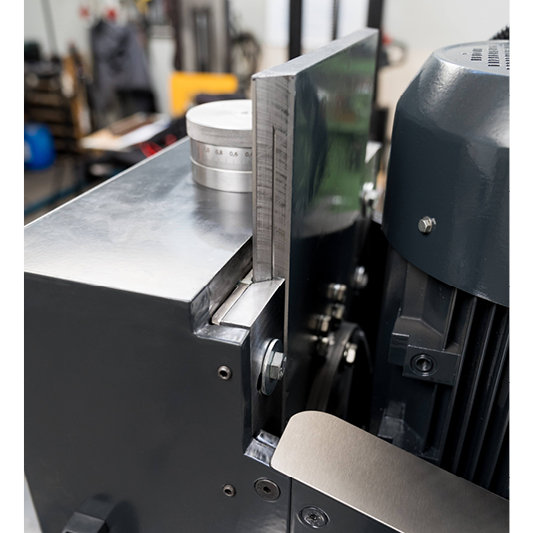

Sanie silnika ściernicy poruszają się po specjalnie obrobionych prowadnicach z brązu. Rozwiązanie to pozwala na efektywne i długotrwałe użytkowanie. Sanki są również pozycjonowane za pomocą regulowanej, smarowanej prowadnicy stalowej lewej i prawej. Nawet po wielu latach pracy luzy na saniach można łatwo wyeliminować.

Układ jezdny, po którym porusza się wózek stanowią dwie precyzyjnie obrobione stalowe prowadnice pokryte 4 hartowanymi stalowymi taśmami o odpowiedniej twardości. Po taśmach poruszają się rolki toczne PWTR o dużej wytrzymałości (zamontowane w wózku). Rozwiązanie to jest trwalsze i bardziej ekonomiczne od standardowych systemów liniowych stosowanych w maszynach CNC.

W każdym z naszych modeli GR mamy możliwość łatwej regulacji kąta pochylenia silnika ściernicy w zakresie 0-5 stopni. Gdy szlifujemy noże, silnik ustawiony jest na około 2 stopnie, ale czasami, gdy zachodzi potrzeba szlifowania płaskich powierzchni – możemy ustawić silnik ściernicy w pozycję „0” dzięki specjalnemu mechanizmowi.

W naszym modelu GR w standardzie stosujemy precyzyjne skale.

W przypadku konieczności szlifowania szerszych przedmiotów istnieje możliwość regulacji położenia całej karetki względem wózka. Dzięki tej funkcji w modelu GR istnieje możliwość ostrzenia noży nawet o szerokości 360 mm.

Opracowany i zbudowany w naszej firmie moduł filtracji chłodziwa obróbczego składa się z separatora magnetycznego typu MS, z obrotowym bębnem magnetycznym (do usuwania urobku magnetycznego), mobilnego zbiornika o pojemności 150L oraz pompy chłodziwa o wydajności 60L/min.

Inną opcją jest papierowy filtr włókninowy PS, przeznaczony do filtracji materiałów niemagnetycznych, takich jak pyły ze ściernic czy urobek z węglików spiekanych. Filtr działa w trybie automatycznym. Kiedy zanieczyszczone chłodziwo osiągnie określony poziom, czujnik uruchomi przewinięcie włókniny filtrującej.

Połączenie obu filtrów MS+PS daje wysoki poziom czystości chłodziwa, co przekłada się na jakość i szybkość procesu ostrzenia. Stosowany jest głownie podczas ostrzenia noży do krajarek do papieru oraz trójnoży z wstawką z węglików spiekanych, lub gdy szlifujemy płytki węglikowe.

Całą karetkę maszyny można ręcznie ustawić nad nożem, co pozwala na pewne ustawienie tarczy ściernicy względem obrabianego przedmiotu. Dzięki możliwości przesuwania karetki względem wózka w osi Y możliwe jest również ostrzenie/szlifowanie przedmiotów lub noży o większych szerokościach (aż do 360 mm).

Prędkość ruchu karetki można dowolnie regulować podczas pracy pokrętłem potencjometru w zakresie 1 -16 m/min.

Wykonany ze spawanych płyt stalowych o grubości 20 mm. Wózek porusza się na 4 rolkach PWTR o średnicy 62mm (w tym 1 na regulowanym mimośrodzie) pozwalających na precyzyjną regulację położenia rolek względem prowadnic. Dodatkowo na jednej z prowadnic zastosowano 2 wewnętrzne rolki pionowe stałe i 2 zewnętrzne rolki pionowe regulowane, które zapewniają równomierne prowadzenie wózka względem korpusu

Korpus maszyny wykonany jest z blach stalowych spawanych elektrycznie (o grubości 10mm) w konstrukcji żebrowanej – co sprawia, że całość jest niezwykle stabilna. Sztywna konstrukcja pomaga uniknąć wibracji i ugięć podczas obróbki. Podstawa dostępna jest w kilku długościach umożliwiających zakres szlifowania: 1200 mm, 1800 mm, 2100 mm, 2400 mm.

Jako układ jezdny wózka zastosowano dwie stalowe prowadnice wyposażone w hartowane listwy o odpowiedniej twardości. Na listwach poruszają się rolki PWTR o dużej wytrzymałości. Rozwiązanie to jest trwalsze oraz bardziej ekonomiczne od standardowych systemów liniowych stosowanych w maszynach CNC.